Código QR

Sobre nosotros

Productos

Contáctenos

Teléfono

Correo electrónico

DIRECCIÓN

No. 22, Hongyuan Road, Guangzhou, provincia de Guangdong, China

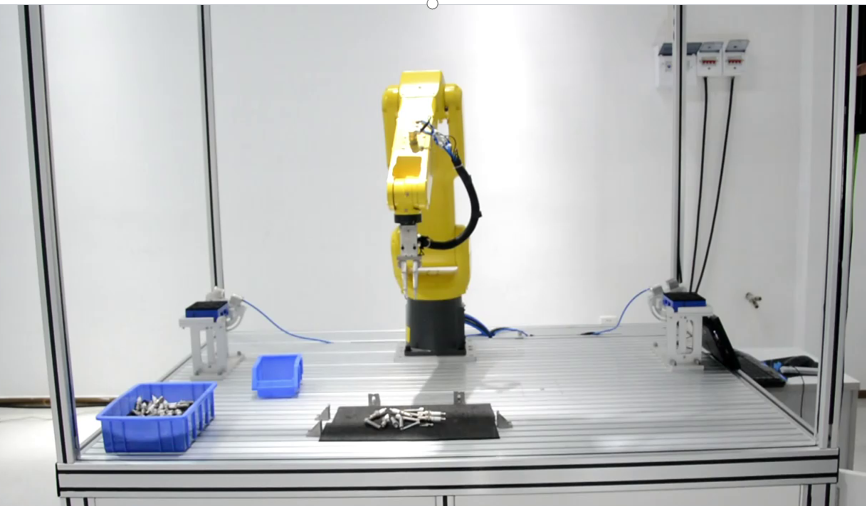

Con la mejora continua de la automatización de fabricación, una gran empresa de piezas automotrices ha propuesto la necesidad de usar robots compuestos para completar la clasificación de pernos para mejorar la eficiencia de producción y reducir los costos de mano de obra. Fuwei Intelligent utiliza robots compuestos, combinados con cámaras industriales 3D y controladores de alto rendimiento, para lograr un agarre automático de pernos, mejorando así la eficiencia operativa general de la línea de producción.

Dificultades del proyecto

1. Requisitos de alta precisión: los pernos son componentes pequeños que requieren que los robots se identifiquen con precisión y comprendan de manera estable, evitando el daño del producto o el tiempo de inactividad de la línea de producción.

2. Los robots deben adaptarse a factores dinámicos como diferentes posiciones de estantes y cambios en los puntos de agarre.

3. Al garantizar la precisión de los ingredientes, es necesario optimizar el proceso de operación del robot y mejorar la eficiencia operativa general.

Solución

Al utilizar cámaras industriales 3D y controladores de alto rendimiento, los robots pueden localizar con precisión los componentes de los pernos y ajustar las estrategias de agarre en tiempo real a través del reconocimiento visual, asegurando la estabilidad y la precisión.

El controlador integrado inteligente Fuwei recopila señales de taller para lograr una integración perfecta entre robots y líneas de producción. Control simultáneo de múltiples eje, ajuste flexible de la trayectoria según los cambios en el estante de material y los puntos de agarre, adaptándose a entornos dinámicos.

Optimizar el proceso de tarea, reducir el tiempo de espera y mejorar la eficiencia de agarre. Establezca un tiempo de ciclo de tarea razonable y ajuste la cantidad de agarre y ensamblaje de acuerdo con la demanda de satisfacer las necesidades reales de la línea de producción.

Proceso de acción:

Después de recibir la solicitud de agarre del material, el robot compuesto comienza a moverse a la posición del producto designada. A continuación, el robot realizará un posicionamiento visual para garantizar un reconocimiento y comprensión precisos del producto. Durante el proceso de posicionamiento, si el sistema detecta que el número de productos es menor que el valor establecido, activará una alarma e intentará reposicionarse. Si el posicionamiento es exitoso, el robot continuará realizando operaciones de agarre; Si el posicionamiento falla, se moverá a la ubicación del siguiente producto e intentará nuevamente. Después de capturar exitoso, el robot moverá el producto al área de descarga para completar la operación de descarga. A lo largo de todo el proceso, el posicionamiento visual y el agarre son pasos clave, asegurando que el robot pueda completar de manera eficiente y precisa las tareas de carga y descarga.

Ventajas técnicas:

Puede adaptarse a los cambios drásticos en la iluminación ambiental y reemplazar el trabajo manual;

Algoritmo de planificación de obstáculos robóticos inteligentes y planificación de trayectoria basado en el aprendizaje profundo para la detección y localización de objetos;

Puede adaptarse a escenarios donde se producen múltiples piezas de trabajo simultáneamente.

Valores centrales:

Reduzca los costos y aumente la eficiencia, mejore la estabilidad, se ponga rápidamente en producción con una operación simple y se adapte rápidamente a los nuevos productos.

Este plan mejorará significativamente la eficiencia operativa de la línea de producción. Mientras tanto, a través de una tecnología precisa de posicionamiento y comprensión, se puede reducir el riesgo de daños por productos y tiempo de inactividad de la línea de producción, mejorando la calidad del producto y la estabilidad de la producción. Además, la adaptabilidad a los entornos dinámicos y el control de ritmo eficiente mejorará aún más la flexibilidad y la velocidad de respuesta de la línea de producción, satisfaciendo las necesidades de producción en constante cambio de GAC Toyota.

No. 22, Hongyuan Road, Guangzhou, provincia de Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Todos los derechos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |